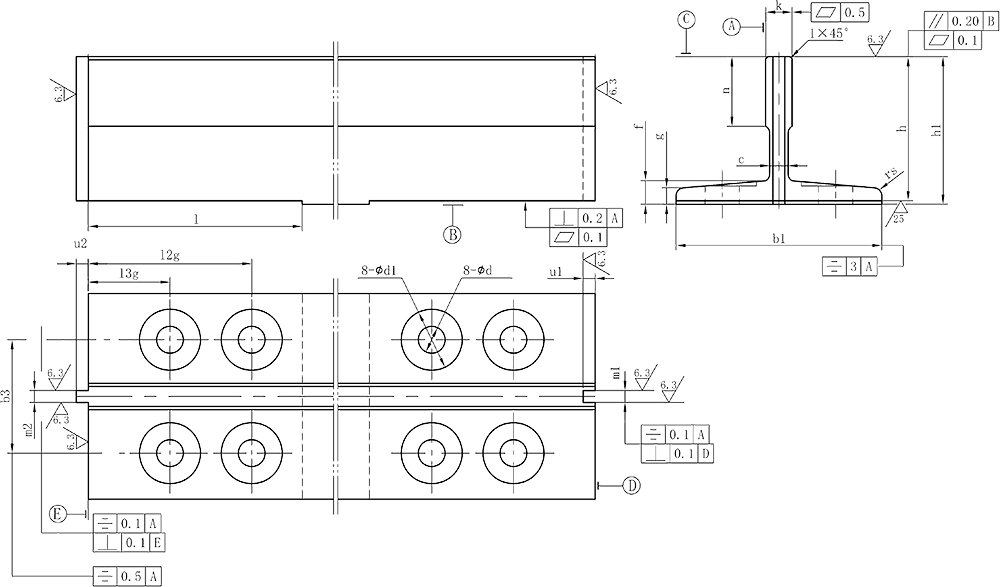

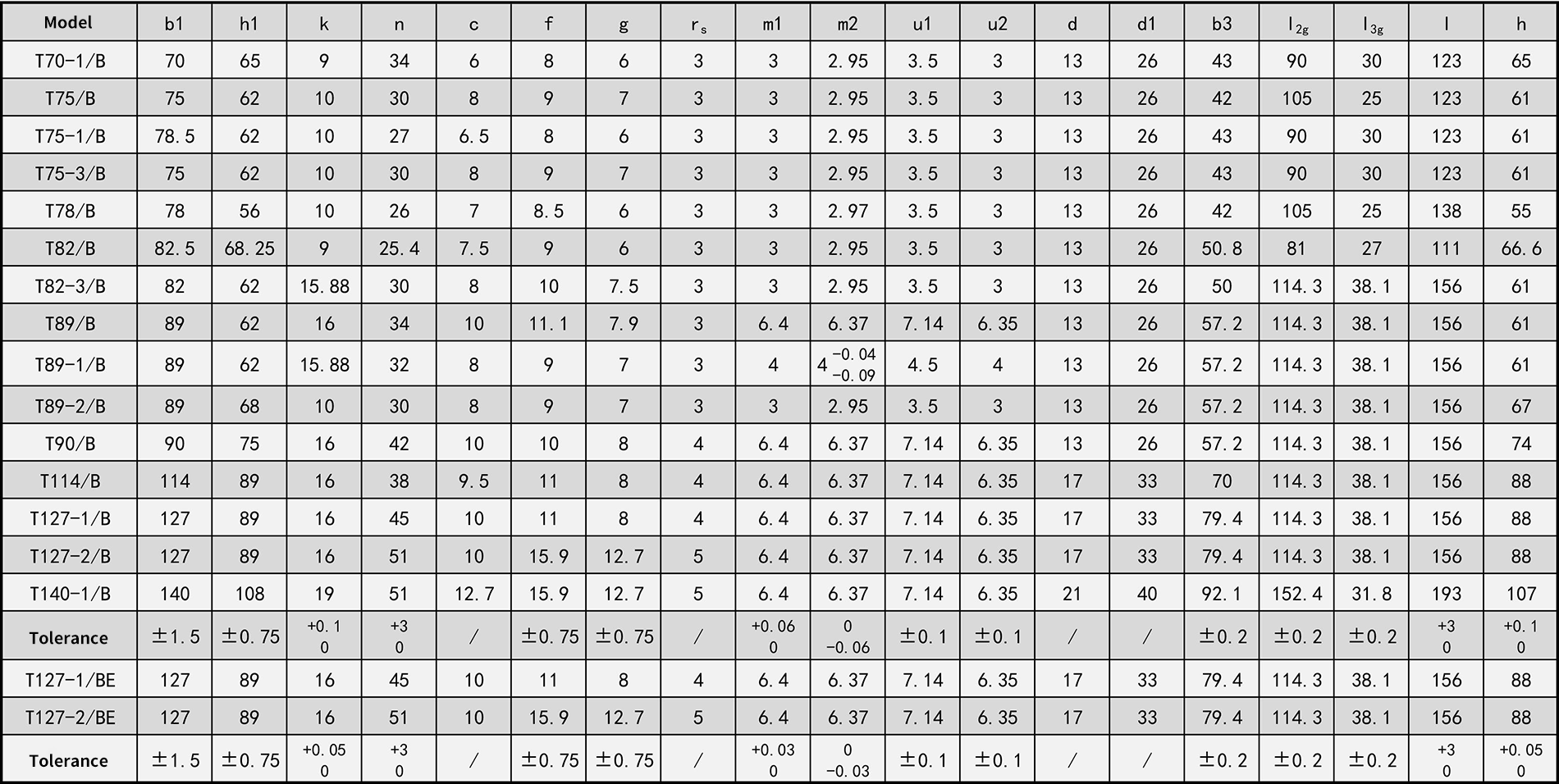

NuestraCarril guía macizo tipo T para ascensor es un componente de acero de ingeniería de precisión diseñado para el movimiento seguro y estable de la cabina del ascensor y el contrapeso a lo largo del hueco. Su sólida sección transversal ofrece una rigidez superior, una reducción de las vibraciones y una mayor seguridad en aplicaciones de ascensores de pasajeros y de carga. Fabricados de conformidad con las normas ISO7465 e ISO630, nuestros raíles guía se mecanizan con altas tolerancias para un rendimiento constante.

Tenemos normas completas aquí. Siéntase libre de encontrar aquí lo que necesita.

Para conocer la experiencia y las preocupaciones de propietarios y pasajeros, ¿cómo mantienen los raíles guía un nivel bajo de vibraciones y ruido a altas velocidades?

La primera es controlar el tamaño con precisión.Después de que los materiales del carril guía se extruyen en forma, necesita ser terminado por la máquina rectificadora CNC o cepilladora CNC, con la tolerancia controlada dentro de ±0,05 mm, para asegurar la rectitud y la consistencia de la forma de la sección transversal del carril guía en la dirección de longitud completa. A continuación, utilice el laser tracker o CMM para corregir la posición relativa de los dos carriles guía para asegurar que el error paralelo entre ellos es <0,1 mm/m y el error vertical es del mismo nivel. De este modo, cuando la cabina se desplaza hacia arriba y hacia abajo a gran velocidad, la fuerza es simétrica y se reduce el descentramiento lateral causado por la separación desigual de los raíles.

Lo siguiente es la preparación de la superficie y la lubricación.Sobre la base de fosfatado o galvanizado en caliente, se aplica además un recubrimiento electroforético especial de baja fricción o un micropulverizado de politetrafluoroetileno (PTFE) para reducir el coeficiente de fricción cinética entre la rueda y el carril por debajo de 0,1. Equipado con un sistema de lubricación que rellena automáticamente grasa en función del número de veces u horas de funcionamiento, y el tipo de grasa se selecciona entre formulaciones antidesgaste de alta viscosidad para mantener la integridad de la película de aceite y evitar el "ruido de fricción seca" y las microvibraciones causadas por el contacto directo con el metal.

Tercero, zapata guía elástica con estructura de amortiguación de vibraciones.Las botas de acero tradicionales son propensas a ruidos y vibraciones agudos durante el deslizamiento metal-metal, mientras que las botas guía de poliuretano o nailon reforzado absorben parte de la energía del impacto gracias a la elasticidad propia del material, atenuando significativamente las vibraciones y ruidos de alta frecuencia. En la conexión entre el raíl guía y la pared del eje, se añaden juntas de goma o bloques de amortiguación de vibraciones de plástico técnico para dispersar la energía de vibración transferida a la estructura del eje y evitar la amplificación de la resonancia.

Cuarto, instalación precisa y ajuste dinámico.Una vez finalizada la instalación, se utiliza un proyector láser para realizar mediciones de alineación tridimensionales y se ajustan los pernos del soporte sección por sección para garantizar que la forma de la línea del raíl guía en todo el hueco no presente "baches" evidentes. Instalación de micro sensores de vibración en la superficie del raíl guía, junto con el sistema de adquisición de datos de funcionamiento del ascensor, monitorización en tiempo real del espectro de vibración; una vez encontrada la tendencia de aumento, se puede ajustar el soporte o sustituir la zapata guía en el siguiente mantenimiento de parada.

Optimización del búfer y el freno.Cuando el vagón alcanza la parte superior o inferior, el amortiguador de goma flexible puede absorber eficazmente la energía del impacto final y reducir la vibración de impulso transmitida al carril guía por el "aterrizaje forzoso". Adoptando el tipo de rodillo o freno con amortiguador blando, puede desacelerar por fricción suave al cortar la tracción, evitando la doble vibración del gran impacto instantáneo en el carril guía y el vagón.

La escasa vibración y ruido que se percibe al viajar en ascensor no sólo aumenta el reconocimiento de la calidad del proyecto por parte de los propietarios, sino que también reduce los costes de mantenimiento causados por las quejas sobre el ruido. Gracias a la optimización de todo el proceso, desde el material, el procesamiento, la lubricación, la amortiguación de vibraciones y la instalación hasta la coordinación del sistema, el carril-guía puede alcanzar realmente un nivel de suavidad y silencio "insensato" cuando funciona a alta velocidad.

Conforme a las normas internacionales ISO7465:2007; ISO630: 2021. Según las normas internacionales, realizar pruebas exhaustivas de las materias primas basándose en la certificación de materiales proporcionada por los proveedores para garantizar que la calidad de cada lote de materias primas cumple los requisitos.

Configurar dos líneas automatizadas de producción de carriles guía. El equipo debe garantizar que los artículos producidos cumplan o superen los requisitos del cliente manteniendo la estabilidad de la rectitud, la distorsión y la rugosidad de la superficie.

Dados los estrictos requisitos de rectitud y torsión de las guías de grado BE, se han implantado equipos automáticos especializados de enderezamiento y corrección de la torsión, junto con avanzados sistemas de detección. La rectitud se mantiene dentro de un margen de 0,5 mm, mientras que la torsión se controla dentro de un margen de 30' por metro.

El concepto de servicio "el cliente primero" afirma que, independientemente de dónde se presten nuestros servicios -ya sea dentro de la empresa, en el lugar de trabajo del cliente, en la obra o durante el transporte-, nuestro principal objetivo sigue siendo satisfacer al cliente.